在上一篇文章中,我们简单介绍了一下循环型换热器——中央循环管式蒸发器的组成,工作原理以及有缺点等。其实,不用我说大家也知道,那些东西我肯定都是不知道的,都是东拼西凑而成,然后再加入自己的理解,所以,恳请各位读者提出自己的意见和看法。好,这篇文章,我们介绍一下循环型换热器的另一种——悬筐式蒸发器。

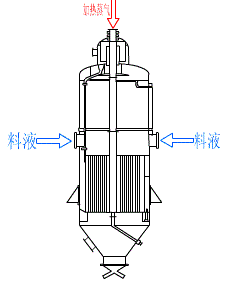

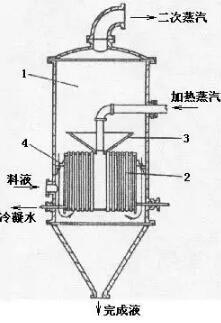

在上一篇中我们知道了央循环管式蒸发器的优缺点——蒸发液易结晶、易结垢且不易清洗等。满足不了生产那就得改进啊,于是悬筐式蒸发器诞生了。悬筐式蒸发器是中央循环管式蒸发器改良之后的产品,在清洗时加热管束可以取出,用备用的加热管束替换,这就节省了很多时间了。加热蒸汽由中央蒸汽管进入加热室,中央循环管式蒸发器中的中央循环管由包围管束的外壳外壁面与蒸发器外壳内壁面间的环隙通道代替,操作时溶液形成沿环隙通道下降而沿加热管上升的不断循环运动。循环速度在1m/s~1.5m/s之间,而中央循环管式蒸发器的循环速度在0.5m/s,这就大大改善了加热管内结垢情况,并提高了传热速率。

由于在循环管与加热管中液体的密度不同。所以物料循环产生液体,在蒸发器内,溶液是由加热管往上走。受热以后达到沸腾。溶液沸腾后产生的二次蒸气经分离器与除沫器由顶部排出。液体则经中央循环管下降。降至蒸发器底的液体又沿加热管上升。如此不断循环。溶液的循环速度也不断加快。可达0.1~0.5 m/s。因而可以提高蒸发器的传热系数与生产强度。此种蒸发器适用于黏度大的溶液和易结垢或结晶的溶液。

悬筐式蒸发器的优缺点如下:

①悬筐式蒸发器的优点:加热室可从顶部取出便于清洗和更换;溶液循环速度大,改善了结垢情况,提高了K值,强化了传热过程;由于加热室内与外壳直接接触的是循环溶液,它的温度比加热蒸汽低,所以外壳表面温度低,热损失少。

②悬筐式蒸发器的缺点:单位传热面的金属材料消耗量大,装置较复杂。使用于有结晶的溶液,可在下部设置析盐器,在此设备上蒸发与结晶两个单元操作同时进行。

所以,这就是悬筐式蒸发器。我不知道悬筐式蒸发器长什么样子,所以也找不到相对应的图片,但是小编觉得应该和中央循环管式蒸发器大差不差,知道的读者可以发给我也让我长长知识。下一篇写什么呢,目前还不知道,现在就觉得脑袋嗡嗡的,看心情吧。抱拳!